Hoe simulatiesoftware Geerts Dieptrekken helpt om kostbare ontwerpfouten te voorkomen

Bij de NEVAT werken wij bedrijfscases uit om andere leden van de NEVAT te informeren en inspireren. Deze bedrijfscase gaat over de introductie van simulatiesoftware bij Geerts Metaalwaren B.V. en is tot stand gekomen in samenwerking met Kevin Verwer, Managing Director van dit metaalbedrijf uit Heerhugowaard, dat eigenlijk beter bekendstaat als ‘Geerts Dieptrekken’. Geerts Dieptrekken is onderdeel van Bravilor Bonamat.

Wat doet Geerts Dieptrekken?

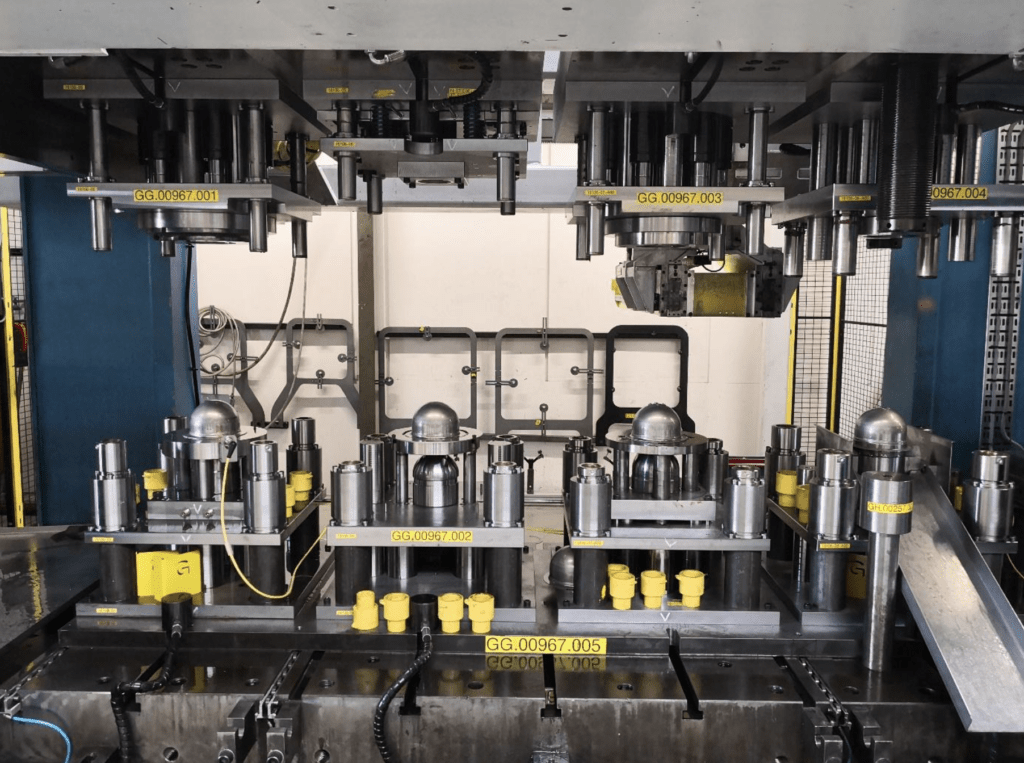

Geerts Dieptrekken is specialist op het gebied van dieptrektechniek. Dieptrekken is het naadloos vervormen van onder andere staal, aluminium, koper, messing en roestvrijstaal in elke mogelijke vorm: van cilindrische tot vierkante vormen en alles daartussenin. Dit gebeurt met zware hydraulische persen en gereedschappen waarin metaal, soms in meerdere stappen, naar de gewenste vorm wordt geperst. Geerts corebusiness is het produceren van onderdelen voor OEM's. Zij ontwikkelen zelf gereedschappen om aan product- en klantspecifieke eisen te voldoen. Waarbij meedenken in de conceptfase en het bedenken van oplossingen centraal staat. Het fabricageproces daaromheen is eenvoudig en efficiënt ingericht.

Binnen welke marktomstandigheden opereert Geerts Dieptrekken?

Geerts Dieptrekken produceert metalen onderdelen door middel van dieptrekken. Een proces waarbij een metalen plaat in een mal wordt geduwd om zo een onderdeel te vormen. Dit proces heeft verschillende voordelen. Zo hebben diepgetrokken producten een hoge precisie en zijn deze naadloos, hierdoor zijn ze veel minder gevoelig voor roest en gemakkelijk te onderhouden. Voor de voedingsmiddel-, medische-, petrochemische- en energie-industrie is dit van toegevoegde waarde. Er zijn echter ook andere technieken beschikbaar voor het produceren van metalen onderdelen, zoals CNC-verspaning, lasersnijden en 3D-printen. Elk van deze technieken heeft zijn eigen voor- en nadelen en kan afhankelijk van het specifieke onderdeel en de vereisten van de klant een betere keuze zijn. Geerts Dieptrekken concurreert dus met deze alternatieve productiemethoden in de metaalbewerkingsindustrie. En door het aanbieden van unieke voordelen onderscheidt Geerts zich daarin. Nationale en internationale OEM’s maken graag gebruik van dit onderscheidend vermogen.

Waar verwacht Geerts Dieptrekken de grootste problemen?

Geerts dieptrekken is met circa 40 FTE een relatief kleine speler op een zeer specialistische markt. Kennis en kunde moeten daarom actief worden bijgehouden. Geerts investeert in kennis en software om een toonaangevende specialist te blijven en daar invulling aan te geven.

Hoe lost Geerts Dieptrekken dit probleem op?

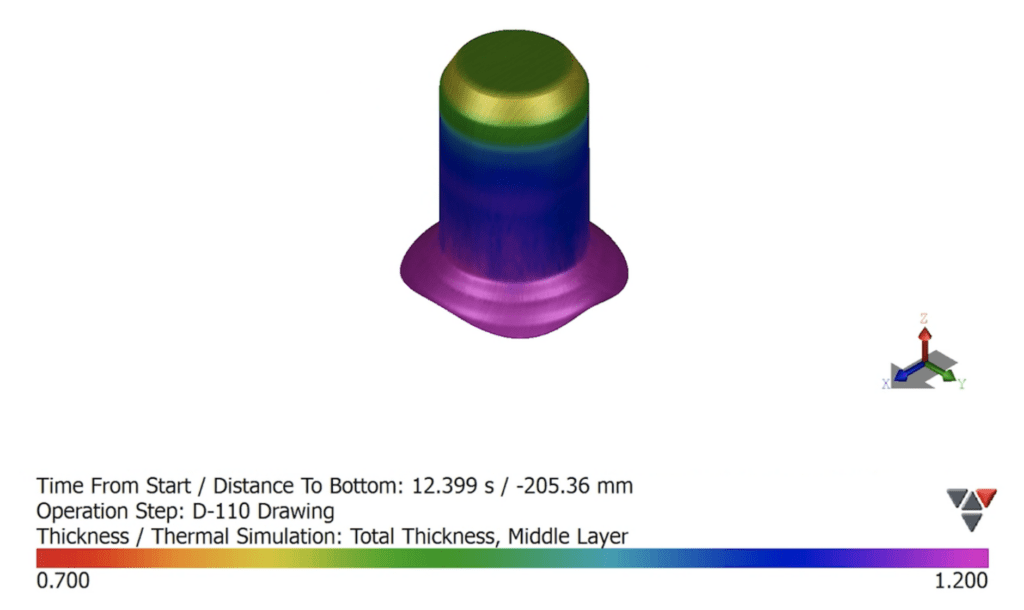

Geerts Dieptrekken heeft in 2019 besloten om te investeren in simulatiesoftware, want daarmee is het mogelijk om meer inzicht te krijgen in het productieproces. Geerts Dieptrekken gebruikt een 3D-simulatie om het productontwerp al vanaf een vroeg stadium te optimaliseren. Op deze manier is het mogelijk om veel tijd en kosten te besparen, want het voorkomt dure ontwerpwijzigingen tijdens de productie. Dit geldt met name voor producten met een hoge complexiteit.

Waarom koos Geerts Dieptrekken voor simulatiesoftware?

De software kost ongeveer €40.000 per jaar. Naast deze jaarlijks terugkerende kosten zijn er ook kosten voor het in stand houden van deze software en de kennis om hiermee te werken. Geerts leidt daarvoor intern mensen op en neemt samen met universiteiten deel aan onderzoeksprojecten. Het is enorm waardevol om met de juiste mensen en software tot een voorspelbaar, betrouwbaar en vlot werkproces te komen en dit verdient zich terug. Het maken van een gereedschap kost namelijk al snel tussen de €20.000 en €100.000.

Het is niet te zeggen hoeveel fouten je precies voorkomt met de software. Wel is het zeker dat de software meer zekerheid geeft. Alles is namelijk digitaal en inzichtelijk. Waardoor het bijvoorbeeld ook gemakkelijker voor een klant is om een business case te maken en op basis daarvan te bepalen of de fysieke vervaardiging van een gereedschap wenselijk is. Dit doen zij met een nauwkeurigheid van 85% tot 100%. Waarbij itereren in de fysieke wereld niet tot nauwelijks meer nodig is en je de looptijd van het maakproces verkort. Daarnaast is het eenvoudiger om te leren met deze software. Zo hoef je geen machines te gebruiken om te oefenen met iteraties en is dit zelfstandig achter de computer te doen. Ideaal voor medewerkers, stagiaires die het vak willen leren of om iteraties mee uit te proberen voor gereedschappen die in ontwikkeling zijn.

Welke risico’s spelen een rol bij deze simulatiesoftware?

Geerts Dieptrekken slaagde erin om deze software snel te introduceren in lopende processen. Zij hebben verschillende onderzoeksprojecten gestart en de software is bij bestaande en nieuwe klanten onder de aandacht gebracht. Het grootste risico dat je daarbij loopt is een simulatie-engineer verliezen, daarom heeft Geerts ervoor gekozen om meerdere engineers op te leiden die deze software in de praktijk kunnen gebruiken. Hiermee is de opgedane kennis goed geborgd, waardoor de organisatie veerkrachtig blijft.